چگونه شن تبدیل به سیلیکون میشود؟ (نحوهی ساخت CPU)

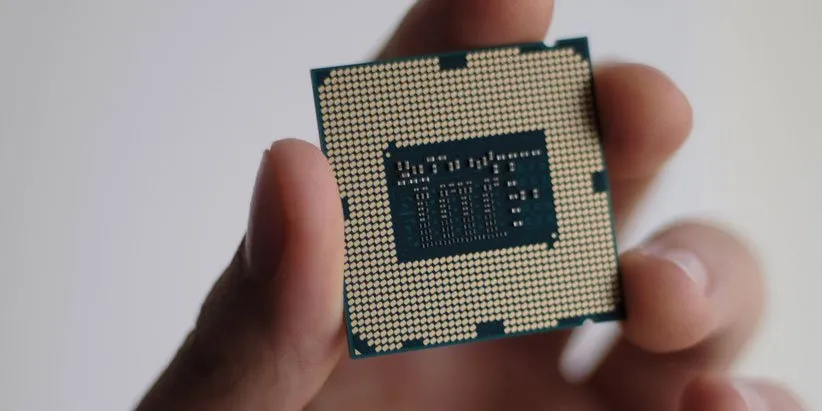

تا بهحال به این موضوع فکر کردهاید که پردازندهی مرکزی یا همان CPU رایانههای شما چگونه تولید میشوند؟ شاید ندانید این قطعهی مهم از شن ساخته شده؛ همان شنهایی که به وفور در بیابان یافت میشوند و فکر میکردیم هیچ کاربردی جز سختتر کردن تنفس ما ندارند!

امروزه دنیا بر پایهی اطلاعات میگردد و پیشبینیها از تولید ۲.۵ میلیون ترابایت داده در روز توسط بشر حکایت دارند. اما اگر نتوانیم این حجم عظیم از داده را پردازش کنیم، کاربرد آنها چیست؟ بنابراین، یکی از ابزارهایی که نبودش دنیای امروز را با مشکلی جدی مواجه میکند، CPU است.

اما تا بهحال به چگونگی ساخت پردازندهها فکر کردهاید؟ چرا این قطعات کوچک شگفتی مدرن به شمار میآیند؟ چطور یک تولید کننده میتواند میلیاردها ترانزیستور را در یک قطعهی کوچک جای دهد؟ در ادامه قصد داریم نگاه عمیقتری داشته باشیم به اینکه چگونه اینتل (بهعنوان یکی از بزرگترین تولید کنندههای پردازنده در سطح جهان) از شن CPU تولید میکند.

استخراج سیلیکون از شن

![]()

مادهی اولیهی ساخت CPU سیلیکون است که از شنهای بیابانی استخراج میشود. شن بهصورت گسترده در سطح پوستهی زمین وجود دارد و حدود ۲۵ تا ۵۰ درصد از آن را دی اکسید سیلیکون تشکیل داده است. این شنها طی فرایندهایی فراوری میشوند تا سیلیکون موجود در آنها از سایر مواد جدا شود.

این فرایند چندین بار تکرار میشود، تا زمانی که کارخانه به میزان خلوص ۹۹/۹۹۹۹ برسد. سپس این سیلیکون خالص در یک قالب استوانهای با درجهی الکترونیکی ریخته میشود. ضخامت این استوانه ۳۰۰ میلیمتر است و ۱۰۰ کیلوگرم وزن دارد.

در مرحلهی بعد تولید کننده این قالب را به ویفرهایی با ضخامت ۹۲۵ میکرومتر تقسیم میکند. پس از آن، قطعات تا حدی صیقل داده میشوند که مانند آینه براق شوند و تمام لکهها از سطح آنها پاک شوند. سپس این ویفرهای صیقل داده شده به مرکز تولید نیمهرساناهای اینتل منتقل میشوند تا از ورقههای سیلیکونی به مغز کامپیوترهای ما تبدیل شوند.

پوششهای یکپارچهی جلوباز

با توجه به اینکه پردازندهها قطعاتی با دقت بسیار بالا هستند، سیلیکون خالص آنها نباید قبل، حین یا پس از فرایند تولید آلوده شود. به همین دلیل، در تولید پردازندهها از پوششهای یکپارچهی جلوباز (FOUP) استفاده میشود. این پوششهای اتوماتیک میتوانند در لحظه ۲۵ ویفر را در محیطی کنترل شده حمل کنند تا امنیت و سلامت آنها در هنگام انتقال بین ماشینهای خط تولید حفظ شود.

گاهی ممکن است چندین بار مراحل مختلف برای هر ویفر تکرار شود و آنها از یک سمت ساختمان به سمت دیگر منتقل شوند. کل فرایند ساخت CPU توسط ماشینها انجام میشود و پوششهای جلوباز بهصورت خودکار در هر مرحله به بخشهای مورد نظر منتقل میشوند.

همچنین، این پوششها روی مونوریلهایی حرکت میکنند که از سقف آویزان شدهاند. این وضعیت به آنها اجازه میدهد از سریعترین و بهینهترین راه از مرحلهای به مرحلهی دیگر منتقل شوند.

فوتولیتوگرافی (طرحنگاری نوری)

در فرایند فوتولیتوگرافی از یک مادهی حساس به نور استفاده میشود تا الگوهایی را روی سطح سیلیکون چاپ کند. پس از این که این کار انجام شد، ویفرها با پوششی از طرح پردازنده در معرض تابش نور فرابنفش قرار میگیرند.

استفاده از پوشش به این دلیل است که تنها محلهایی که باید تحت تابش قرار بگیرند باز بمانند و باقی نقاط پوشیده شوند. پس از این مرحله، مادهی حساس به نور را در یک محلول قرار میدهند. پس از اینکه طرح کاملا روی ویفرهای سیلیکونی چاپ شد، ویفر در یک حمام شیمیایی قرار میگیرد تا تمام مادهی حساس بهنور که در معرض تابش فرابنفش قرار گرفته بود پاک شود و در نهایت طرحی از سیلیکون ساده باقی میماند که به مراحل بعدی منتقل میشود.

القاء یونی

القاء یونی که از آن با عنوان دوپینگ هم یاد میشود، فرایندی است که اتمهای عناصر مختلف را روی سیلیکون قرار میدهد تا رسانایی آن را افزایش دهد. پس از تکمیل این فرایند، لایهی حساس به نور اولیه جدا میشود و یک لایهی جدید بهجای آن قرار میگیرد تا ویفر را برای مرحلهی بعدی آماده کند.

حکاکی

پس از فوتولیتوگرافی مجدد، ویفر سیلیکون به مرحلهی حکاکی میرود که طی آن شکلگیری ترانزیستورها آغاز میشود. مادهی حساس به نور روی نواحی مشخص شدهای از سیلیکون که باید باقی بمانند قرار میگیرد و باقی بخشهایی که باید حذف شوند بهصورت شیمیایی حک میشوند.

مادهی باقی مانده به آرامی به کانالهای ترانزیستورها تبدیل میشود که الکترونها در آن از یک نقطه به نقطهی دیگر جریان مییابند.

اضافه کردن مواد

پس از ایجاد کانالها، ویفر سیلیکون به مرحلهی فوتولیتوگرافی بازگردانده میشود تا در صورت نیاز، لایهی حساس به نور به آن اضافه یا از روی آن برداشته شود. سپس قطعه به بخش اضافه کردن مواد میرود. در این بخش لایههایی از مواد مختلف مانند دی اکسید سیلیکون، پلیکریستالین سیلیکون، های کی دیالکتریک، آلیاژهای فلزی مختلف و مس به آن اضافه و روی آن حکاکی میشود تا میلیونها ترانزیستور روی چیپ تولید، تکمیل و متصل شوند.

صیقل شیمیایی مکانیکی

در این مرحله، هر لایهی پردازنده تحت صیقل شیمیایی مکانیکی قرار میگیرد تا مواد اضافی از آن حذف شوند. پس از اینکه بالاترین لایه حذف شد، الگوی مسی زیر آن ظاهر میشود که به سازنده اجازه میدهد برای اتصال ترانزیستورهای مختلف مورد نیاز، لایههای مسی بیشتری ایجاد کند.

اگرچه پردازندهها بسیار نازک بهنظر میرسند، اما معمولا از بیش از ۳۰ لایه از مدارهای پیچیده تشکیل شدهاند. این تعداد لایه به پردازنده امکان میدهد نیروی پردازشی مورد نیاز اپلیکیشنهای امروزی را بهراحتی تامین کند.

آزمایش، برش و دستهبندی

یک ویفر سیلیکون برای ساخت CPU تمامی مراحل بالا را طی میکند. پس از این که این سفر طولانی به پایان رسید، مرحلهی آزمایش آغاز میشود. در این مرحله، هر قطعهی تولید شده روی ویفر بررسی میشود تا کارایی یا عدم کارایی آن مشخص شود.

پس از اینکه آزمایش به پایان رسید، ویفر به تکههایی تقسیم میشود که قالب نامیده میشوند. پس از آن قالبهایی که سالم هستند به قسمت بستهبندی فرستاده میشوند و قالبهایی که کار نمیکنند کنار گذاشته میشوند.

تبدیل قالب سیلیکون به یک CPU

در این فرایند که بستهبندی نامیده میشود، قالب سیلیکون به پردازنده تبدیل میشود. یک زیرلایه که معمولا یک برد مدار پرینت شده است و یک پخش کنندهی گرما روی قالب قرار داده میشوند تا در نهایت CPU یا پردازندهی مرکزی به همان شکلی که ما در فروشگاهها میبینیم ساخته شود. زیرلایهی ذکر شده همان جایی است که قالب را بهصورت فیزیکی به مادربرد متصل میکند و پخش کنندهی گرما هم با فن خنک کنندهی CPU در ارتباط است.

سنجش و کنترل کیفیت

در آخرین مرحله از ساخت CPU، پردازندههای تولید شده دوباره آزمایش میشوند، اما این بار فاکتورهای عملکرد، قدرت و کارایی آنها مورد سنجش قرار میگیرد. این تست مشخص میکند که این پردازندهها از چه نوعی (Core i3, i5, i7 یا i9) خواهند بود. سپس بسته به نوع هر پردازنده، آنها را بستهبندی میکنند یا در سینیهای مخصوص قرار میدهند تا به دست تولید کنندگان رایانهها برسد.

بسیار کوچک، اما بسیار پیچیده

ممکن است در نگاه اول پردازندهها مدارهایی ساده بهنظر برسند، اما در واقعیت آنها قطعات بسیار پیچیدهای هستند. فرایند ساخت CPU بین دو ماه و نیم تا ۳ ماه (بهصورت ۲۴ ساعته و در ۷ روز هفته) طول میکشد و بر خلاف مهندسی بسیار دقیق این تراشهها، هیچ تضمینی وجود ندارد که در نهایت یک ویفر کامل و بینقص از خط تولید خارج شود.

در واقع، تولید کنندههای پردازنده چیزی بین ۲۰ تا ۷۰ درصد از قالبهایی را که روی یک ویفر ایجاد کردهاند بهدلیل عملکرد ناقص، آلودگی و سایر عوامل از دست میدهند. با توجه به افزایش تمایل به تولید پردازندههای کوچکتر (۴ نانومتری و حتی کوچکتر)، ممکن است این آمار بیشتر هم بشود.

با این حال، همانطور که قانون مور بیان میکند، همچنان میتوانیم امید داشته باشیم که تا سال ۲۰۲۵، هر ۲ سال یک بار، قدرت عملکرد پردازندهها ۲ برابر شود. تا زمانی که پردازندهها به سقف مورد نظر در قانون مور برسند، تمامی تولید کنندهها باید به طراحی جدیدی دست پیدا کنند که بتواند نیاز بازار به تراشهها را تامین کند.

منبع: Make Use Of